La aplicación XT Alignment está en el centro del universo de los equipos de la Generation XT. El hardware, con tecnología láser y óptica avanzadas, es obviamente vital para una medición precisa y confiable. Pero es en el software donde ocurre la magia.

La aplicación XT Alignment le brinda toda la funcionalidad que necesita para instalar correctamente la maquinaria rotativa y asegurarse de que funcione a plena capacidad, año tras año.

Puede usar este software con cualquiera de nuestros productos Generation XT, ya sea un sistema de alineación de ejes, un vibrómetro o un nivel de precisión. De esa manera, solo necesita aprender una herramienta y, como es gratis, no tiene que preocuparse por problemas de licencia. ¡Fácil!

Alineación de ejes

En la aplicación, encontrará todas las herramientas que necesita para la alineación, ya sea que el eje esté montado horizontal o verticalmente, o sea cardán. ¿Quiere medir muchas máquinas que están acopladas entre sí? Entonces, el programa Machine Train es para usted.

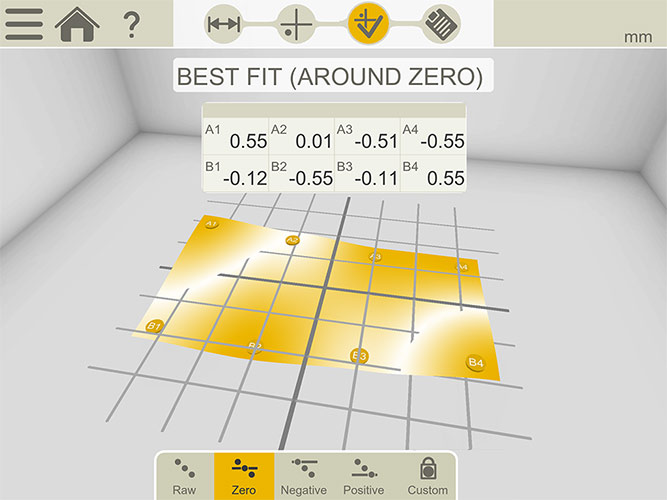

Planitud básica y Twist

Con los programas de planitud básica y Twist, puedes medir la base para asegurarte de que la máquina que coloques sobre ella quede perfectamente plana. Esto es vital si quieres evitar problemas futuros con el desgaste de los cojinetes, ejes y otras partes de la máquina.

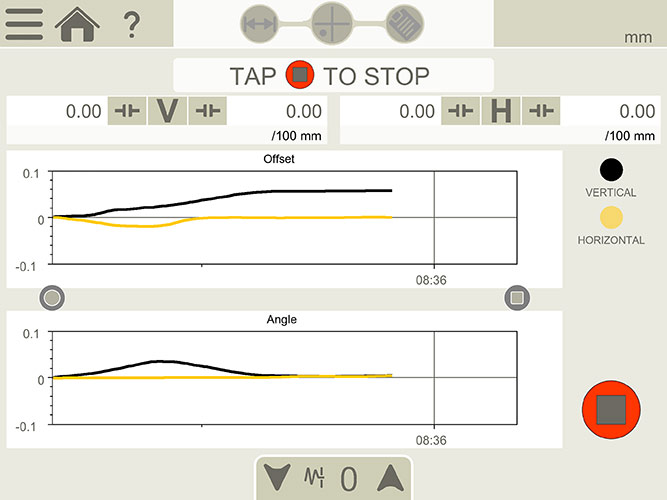

EasyTrend

Usa el programa EasyTrend para realizar una medición dinámica, donde puedes hacer un seguimiento del movimiento de la máquina a lo largo del tiempo. Esto es para asegurarte de que tu equipo permanezca libre de tensiones como la expansión térmica y la tensión de las tuberías que pueden causar daños graves.

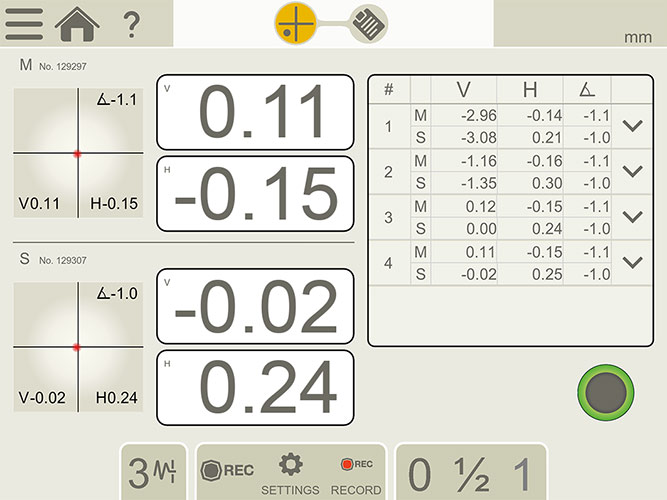

Valores

Si quieres profundizar en los números, echa un vistazo al programa Valores. Convierte las unidades de medición en dos relojes comparadores digitales. Lo que obtienes son valores de medición, directamente hacia arriba y hacia abajo. ¡Con este programa puedes medir y alinear casi cualquier cosa que se te ocurra!

Estas son solo algunas de las herramientas que encontrarás en la aplicación XT Alignment. ¿Por qué no la descargas y la pruebas tú mismo?

![]()

![]()

Cuando hablamos de maquinaria industrial, la alineación de precisión juega un papel fundamental para garantizar un rendimiento óptimo y una larga vida útil. La desalineación entre máquinas rotativas puede provocar diversos síntomas que, si no se abordan, pueden provocar problemas operativos importantes.

Ya sea que estemos hablando de patines de bombas y motores, turbinas y compresores, o motores y generadores, el impacto de la desalineación puede ser costoso e interrumpir sus operaciones diarias. A continuación, exploramos cinco consecuencias comunes de no realizar una alineación de precisión, junto con sus síntomas, y analizamos los efectos nocivos que estos problemas pueden tener en varias instalaciones industriales.

- Vibración

Este es fácilmente uno de los síntomas más notorios de desalineación en máquinas rotativas. Cuando las líneas centrales de los ejes no están correctamente alineadas, esto crea fuerzas desiguales durante el funcionamiento, lo que genera vibración en todo el sistema. Esta vibración no solo compromete el funcionamiento suave de la máquina, sino que también puede provocar un desgaste más rápido de los componentes. Por ejemplo, en una bomba centrífuga, la desalineación entre el motor y los ejes de la bomba puede provocar vibraciones, lo que provoca un fallo prematuro de los cojinetes y los sellos.

- Aumento de los niveles de ruido

La desalineación también puede manifestarse como un aumento de los niveles de ruido en la maquinaria rotativa. Cuando los componentes se rozan entre sí debido a la desalineación, se crea un ruido que suele ser más fuerte y más pronunciado de lo habitual. Este ruido puede variar desde un zumbido bajo hasta un fuerte ruido metálico, según la gravedad de la desalineación y la velocidad de la máquina. Por ejemplo, en un sistema de turbina-compresor, la desalineación entre los ejes de la turbina y el compresor puede producir un ruido chirriante o chirriante distintivo, lo que indica posibles problemas de desalineación que deben solucionarse rápidamente.

- Generación de calor

Otro síntoma es la generación de calor excesivo durante el funcionamiento. Cuando los componentes no están correctamente alineados, se genera fricción y calor a medida que se rozan entre sí. Esta acumulación de calor no solo reduce la eficiencia de las máquinas, sino que también puede provocar una mayor expansión térmica, lo que agrava los problemas de desalineación. Este exceso de calor también puede tener efectos nocivos en la grasa de los cojinetes de la máquina, alterando sus propiedades. En un grupo electrógeno-motor, la desalineación entre los ejes del motor y del generador puede provocar un sobrecalentamiento, lo que puede provocar daños en componentes críticos como cojinetes, volantes y cigüeñales.

- Desgaste prematuro

La desalineación acelera el desgaste de los componentes giratorios de la máquina, lo que reduce significativamente su vida útil. Cuando los ejes están desalineados, aumenta la tensión en los acoplamientos, cojinetes y otros componentes. Con el tiempo, esto puede provocar fatiga y fallos prematuros, lo que requiere reparaciones o reemplazos costosos. Por ejemplo, en un sistema transportador accionado por caja de cambios, la desalineación entre la caja de cambios y los ejes del transportador puede provocar un desgaste acelerado de los engranajes y cojinetes, lo que genera tiempos de inactividad inesperados y gastos de mantenimiento adicionales, por no hablar de la pérdida de producción.

- Eficiencia reducida

Posiblemente el síntoma más importante de la desalineación sea la eficiencia reducida. La desalineación dificulta el funcionamiento suave de la maquinaria, lo que da como resultado un mayor consumo de energía y una disminución del rendimiento. El funcionamiento ineficiente no solo genera mayores costos operativos, sino que también afecta la productividad y la capacidad operativa. Por ejemplo, en un sistema de compresor centrífugo, la desalineación entre el compresor y los ejes del motor puede reducir la eficiencia del compresor, lo que resulta en una menor producción de aire comprimido u otros gases, lo que afecta la eficiencia de la producción en el futuro.

Alineación de precisión: una necesidad para un rendimiento óptimo

En conclusión, la alineación de las máquinas rotativas con tolerancias de precisión es crucial para mantener un rendimiento y una confiabilidad óptimos en todos los sectores industriales. Al ser proactivos y abordar la desalineación, los departamentos de mantenimiento pueden reducir los efectos negativos de los síntomas que se analizan aquí.

La tecnología de alineación láser, como Easy-Laser XT770, ofrece una solución precisa y fácil de usar para lograr y mantener la alineación de la maquinaria rotativa. Con las herramientas de alineación láser, las instalaciones industriales pueden optimizar el rendimiento de los activos, minimizar el tiempo de inactividad y reducir los costos de mantenimiento a largo plazo. Invertir en alineación de precisión no solo es una buena práctica; debe ser una prioridad para garantizar el éxito y la eficacia continuos de las operaciones industriales en el mercado actual, consciente de los costos.

Este artículo se publicó originalmente en ludeca.com

Este es un caso muy interesante que muestra que el tomar datos incorrectos de nuestra maquinaria nos puede confundir en un análisis de vibraciones

Ahorrar dinero a corto plazo a costa de pérdidas a largo plazo nunca podría ser una buena idea. El pie cojo es uno de los problemas más frecuentes en la maquinaria rotativa, y el uso inadecuado de calzas es uno de los malos. Esto es demasiado común y es la causa de innumerables problemas de maquinaria en todo el mundo. Pero no dejemos que eso suceda. En su lugar, permítanos guiarlo a través del procedimiento de calces ideal, para una tarea de alineación más fácil.

1. Comprobación inicial

Por seguridad, recuerde siempre bloquear y etiquetar la máquina. Luego puede inspeccionar los cimientos, la lechada y la placa base con sus ojos. Si hay óxido, escamas, pintura o suciedad, quítelo todo debajo y alrededor de los pies. Luego reemplaza las cuñas dañadas por otras nuevas, que son resistentes a la corrosión y al aplastamiento.

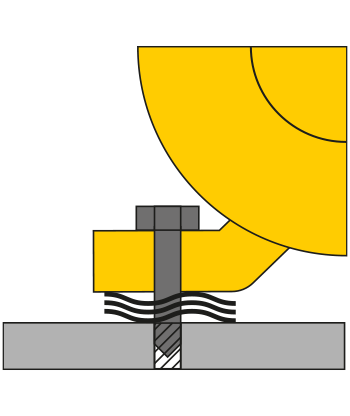

2. ¡Las cuñas correctas y el número correcto!

¡No caiga en la tentación de usar calzas caseras o de baja calidad! A la larga, esto le costará más de lo que gana a corto plazo. Por lo general, también necesitará más calzas si usa las hechas en casa. Use la menor cantidad de calzas posible. Tres calzas precortadas siempre deberían ser suficientes; en situaciones extraordinarias se podrían necesitar cuatro. El hecho es que el uso de demasiadas calzas puede, en sí mismo, causar pie blando.

El uso de cualquier otra cosa que no sean calzas de alta calidad es un factor principal cuando se trata de máquinas que se desgastan más allá de la salvación. Las calzas de acero inoxidable precortadas son perfectamente planas y, como beneficio adicional, también evitan la corrosión.

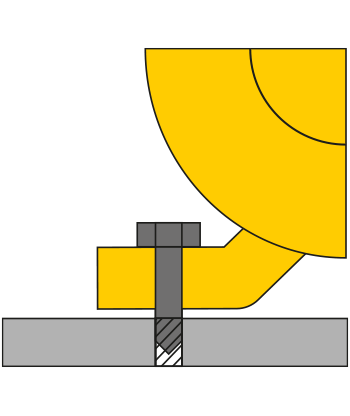

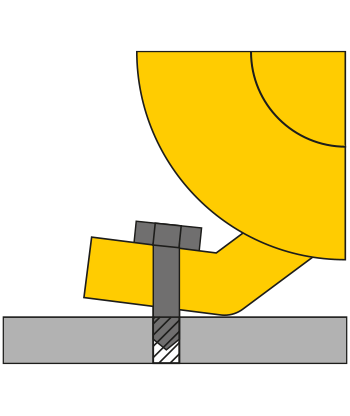

3. Medir e insertar

Use un micrómetro para medir el grosor de las cuñas de 1 mm y más gruesas. Estos espesores son nominales y no necesariamente exactos. Inserte las calzas precortadas debajo del pie de la máquina hasta que toquen el perno. Retirarse un poco.

4. Tamaño de la calza

Use un tamaño de calce que soporte adecuadamente la zona de carga del pie. Siempre que el contacto entre la parte inferior de los pies de la máquina y la superficie de la placa base o el marco no es perfecto, tenemos lo que se llama pie cojo. ¿Alguna vez se sentó en una mesa tambaleante? Entonces sabes. La molesta situación en la que una pierna no llega al suelo es bastante mala. Para una máquina en un contexto industrial, esto es más que irritante; conducirá a daños si no se cuida.

5. Sándwich

Con calzas precortadas obtendrá una alineación de la máquina más segura y fácil, así como un mejor rendimiento de la máquina. Los bordes sin rebabas y las esquinas redondeadas evitan que se produzcan lesiones. Emparede calzas delgadas entre otras más gruesas. Si ha utilizado calzas de alta calidad, su máquina ahora debería estar casi alineada. Está listo para pasar al ajuste fino, es decir, alinear su máquina usando todos los trucos del oficio.

[spvideo]https://youtu.be/1UPt2TUYqbU[/spvideo]

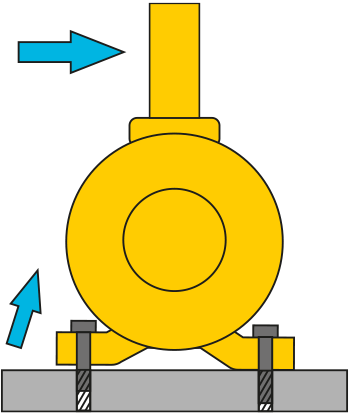

Pie cojo o pata renca es un término que usamos a menudo cuando hablamos de alineación del eje. De hecho, siempre debe realizar una verificación de pie cojo antes de que pueda comenzar el trabajo de alineación real; es una parte esencial para asegurar una instalación confiable. Repasemos los diferentes tipos de pie cojo y por qué ocurren.

Por pie cojo, queremos decir que la máquina no descansa uniformemente sobre todos los pies. Otra expresión que quizás haya escuchado es distorsión de la carcaza de máquina.

¿Por qué necesitamos revisar y corregir el pie cojo? ¿Puede ser un problema tan grande si hay un pequeño espacio debajo de un pie de máquina o un pequeño montón de tierra debajo de otro? Bueno, sí. Porque si la máquina no está perfectamente plana sobre la base de la máquina, puede (y muy probablemente lo hará) encontrarse con problemas tales como desviación del eje, aumento de las vibraciones, fallas en los cojinetes y, al final, averías en la máquina. ¡Y eso será mucho más costoso que solucionar el problema del pie cojo en primer lugar! Por suerte, todos los sistemas de alineación de ejes de Easy-Laser vienen con un programa para la comprobación de patas cojas que le indica qué patas necesita ajustar y cuánto.

Hay cuatro tipos de patas cojas que tienen una cosa en común: una o más patas no descansan firmemente sobre la base de la máquina. Y hay diferentes razones para ello. Entonces, echemos un vistazo.

Pie cojo paralelo

Pie cojo paralelo (a veces también denominado pie cojo oscilante) significa que no los cuatro pies están en el mismo plano. Piensa en una mesa tambaleante en un restaurante, donde puedes moverla de un lado a otro. En este caso, el software del sistema láser mostrará lecturas altas (>0,05 mm) de pie cojo en las esquinas opuestas. Con una galga de espesores, puede determinar qué pie o pies necesita calzar y cuánto.

Hay tres posibles razones para el pie cojo paralelo:

- El pie es demasiado corto.

- La placa base o las almohadillas de montaje no son coplanares.

- Faltan cuñas debajo de uno o más pies.

Para corregir el pie flojo paralelo, agregue suficientes calzas para eliminar el efecto de balanceo (utilice la menor cantidad posible, ¡y no más de cuatro calzas! por pie).

Pie doblado/pie cojo en ángulo exterior

Este es un tipo común de pie cojo que ocurre cuando la parte inferior del pie está en un ángulo con respecto a la base. En este caso, el sistema láser mostrará una lectura alta de pie cojo a tres o cuatro pies. El pie con la lectura más alta de pie cojo mostrará un espacio de aire cónico de una esquina del pie a la otra.

Puede haber varias razones para esta condición, por ejemplo:

- La maquinaria se ha caído o se ha manipulado bruscamente.

- Las placas base están dobladas o mal maquinadas.

- Hay una severa desalineación angular vertical.

- Los pies están soldados.

- Se ha producido el asentamiento de la fundación.

La mejor manera de corregir este problema es volver a mecanizar los pies, la base o ambos. Si esto no es posible, el calce escalonado es una opción (aunque debe intentar evitarlo).

Pie blando

El pie blando a veces también se conoce como pie de resorte. Con pie blando, la galga de espesores no detectará ningún espacio debajo del pie. En cambio, el problema suele ser que el espacio entre el pie y la base está lleno de demasiadas calzas de un intento anterior de arreglar el pie cojo. También puede haber una acumulación de otro material no deseado, como suciedad u óxido debajo del pie.

Las razones para el pie blando blando pueden ser:

- Suciedad, grasa, pintura u óxido entre el pie y la base.

- Demasiadas calzas (recuerde, no debe usar más de cuatro calzas por pie).

- Cuñas dobladas.

- Cuñas con rebabas o marcas de rosca.

Para deshacerse de este problema, debe limpiar a fondo el área alrededor y debajo del pie, y reemplazar las cuñas viejas por otras nuevas resistentes a los aplastamientos.

Pie cojo inducido

El pie cojo inducido es causado por fuerzas externas que afectan el marco de la máquina y puede ser difícil de detectar. El sistema láser indicará más de un pie cojo, generalmente en el mismo lado o en el mismo extremo de la máquina. La galga de espesores encontrará un espacio, generalmente paralelo o casi paralelo.

Algunas posibles causas del pie cojo inducido son:

- Estrés de acoplamiento o tubería.

- Máquinas en voladizo.

- Cargas de correas o cadenas en poleas y engranajes.

- El conducto flexible es excesivamente rígido.

- El arriostramiento estructural está unido a la máquina.

- Los pernos de elevación se dejan apretados inadvertidamente.

Para corregir el pie cojo inducido, debe eliminar las fuerzas externas que causan el problema. Esto puede requerir más de una revisión de pie cojo ya que estas fuerzas pueden ocurrir en cualquier momento durante el proceso de alineación del eje.

Un paso más cerca de un funcionamiento sin problemas

Como decíamos al principio de este artículo: corregir el pie cojo es fundamental. Ninguna máquina está diseñada para trabajar bajo estrés o con un alto nivel de vibración, que son consecuencias del pie cojo. Por lo tanto, asegúrese de que todos los pies estén colocados firmemente en el suelo (o en la base, en este caso) y que haya creado las mejores condiciones posibles para una alineación perfecta del eje y un funcionamiento sin problemas.

traducido del blog de Easy-Laser

Como saben la mayoría de los electricistas, el calor es el subproducto de un circuito eléctrico en funcionamiento. El calor excesivo también es una forma de que los técnicos de servicio identifiquen puntos calientes y fallas eléctricas potencialmente peligrosas. Estas fallas pueden aumentar los costos debido a fallas en los equipos, reparaciones adicionales e interrupciones del servicio para empresas o instalaciones relacionadas.

Una falla eléctrica es una condición anormal que altera el voltaje o la corriente. Por ejemplo, puede ser una conexión suelta, un aislamiento dañado o una acumulación de escombros. Debido a que el flujo de corriente genera calor de forma natural, las fallas pueden crear riesgos térmicos que causan daños a la propiedad e interrumpen las operaciones normales.

La severidad de una falla se clasifica por cuánto sube la temperatura actual por encima de una temperatura de referencia o una ubicación comparable bajo la misma carga. A medida que aumenta la diferencia de temperatura, también lo hacen los costos de energía y reparación y el riesgo de incendio. Estos sistemas eléctricos son extremadamente potentes y necesitan inspecciones de rutina para garantizar la confiabilidad, reducir los costos de mantenimiento y operar con seguridad.

Con instalaciones más grandes, existe un mayor riesgo de fallas catastróficas, lo que resulta en daños por incendio cuya reparación puede costar cientos de miles de dólares, si no más. CNA informa que el incendio eléctrico promedio causa más de $750,000 en daños. Esto no incluye los costos asociados con la interrupción del negocio debido al cierre de la instalación o una parte de ella. Eso es bastante dinero en comparación con el precio de una cámara termográfica que puede oscilar entre $ 400 y $ 7,000.

Al agregar una cámara termográfica a su bolsa de herramientas, puede encontrar y abordar estos problemas de una manera segura y rentable. En la inspección tradicional, los técnicos confían en las inspecciones visuales durante las interrupciones. Este es un proceso lento y costoso y, a menudo, ni siquiera hay una indicación visible de falla hasta que es demasiado tarde.

¿Cómo puede ayudar la termografía?

Sin tecnología de imágenes térmicas, la búsqueda de fallas eléctricas requiere contacto directo o pruebas prácticas. Se corta la energía eléctrica a los equipos que necesitan inspección, lo que puede afectar negativamente las operaciones comerciales, especialmente si una empresa depende de este circuito para su fuente de alimentación o centro de datos.

La termografía permite a los profesionales de campo dar un paso atrás, literalmente, e inspeccionar desde fuera del límite de aproximación restringido por la NFPA. Si bien es posible que aún sea necesario abrir algunos gabinetes y equipos para proporcionar una línea de visión para las mediciones, las cámaras térmicas en sí mismas no requieren contacto directo. Mediante el uso de Ventanas IR, los termógrafos pueden ver los componentes sin abrir los gabinetes, lo que permite inspecciones mucho más rápidas y seguras.

Las cámaras térmicas tampoco requieren la desenergización del equipo; al menos una carga parcial de 70% es necesaria para medir cualquier discrepancia de calor que indique una falla eléctrica. Debido a esto, la termografía reduce las pérdidas potenciales por interrupción de la producción o del servicio durante la inspección.

Las cámaras térmicas recopilan puntos visuales y de datos, lo que permite a los técnicos mostrar a los clientes la gravedad de sus problemas eléctricos. Los técnicos pueden usar esta información recopilada para respaldar las solicitudes de reparación y verificar que su trabajo haya resuelto el problema. La documentación mejorada también genera datos históricos para análisis futuros. El personal de mantenimiento puede rastrear más detalles de los elementos problemáticos a través de múltiples inspecciones programadas.

¿Cómo se utilizan las cámaras térmicas para las inspecciones?

La clave para usar cámaras térmicas para la inspección de sistemas eléctricos es la medición precisa de las temperaturas y la comparación. La comparación por sí sola le dará una buena idea de las áreas para inspeccionar más y las mediciones le permitirán clasificar la gravedad de la falla. Para determinar la gravedad, un técnico comparará las medidas del componente en cuestión con uno similar bajo la misma carga.

Otra métrica común es medir el aumento de temperatura por encima del ambiente. Los parámetros importantes para establecer una medición precisa son la emisividad (cuán reflectante es la superficie), la temperatura aparente reflejada y la distancia. Si está viendo conexiones a través de una ventana IR, también deberá ingresar la transmisión y temperatura de la ventana.

La mayoría de los estándares para la inspección térmica incluyen información sobre límites aceptables, protocolos de seguridad y otros requisitos para garantizar la confiabilidad. Si bien las cámaras térmicas no pueden reemplazar por completo la necesidad de inspecciones visuales y de contacto, pueden ayudar a identificar en qué parte del sistema se justifican este tipo de inspecciones. La termografía proporciona al personal de mantenimiento la información que necesita para la detección temprana y para priorizar las reparaciones, lo que a su vez ahorra dinero. Estas herramientas excepcionales pueden mejorar la seguridad, la confiabilidad, la eficiencia y los costos. Vea las diferentes cámaras termográficas que HIKMICRO tiene para ofrecer.

Fuentes

ESFI - Workplace Injury & Fatality Statistics

CNI - Infrared Thermography — Revealing the Hidden Risks

tomado del blog de HIKMICRO

Las cámaras termográficas son herramientas versátiles, pero pueden ser una inversión importante. Comprender las características clave lo ayuda a definir sus necesidades y expectativas para que pueda aprovechar al máximo su dinero.

Considere las necesidades actuales y futuras

Hay tantas aplicaciones para la termografía que es importante saber cómo la usará y por qué desea agregarla a su caja de herramientas. En lugar de intentar satisfacer muchas necesidades, concéntrese en satisfacer las necesidades de los usuarios principales. De lo contrario, elegir un dispositivo de imagen térmica para uso general corre el riesgo de terminar con uno que no satisfaga las necesidades de nadie y, por lo tanto, no se utilice.

Las cámaras termográficas tienen una amplia gama de características. Los diseños pueden medir temperaturas en puntos específicos o presentar una instantánea de las firmas de calor en un área. Algunas cámaras son para medir objetos a distancia o enfocar en un rango de temperatura limitado. El tamaño, la portabilidad e incluso los tipos de archivos creados varían según el dispositivo.

Dedique tiempo a evaluar sus necesidades y especificar las características que mejor las satisfagan. Las especificaciones concretas y los detalles sobre cómo se utilizará la herramienta se pueden utilizar para priorizar funciones y reducir sus opciones de compra.

Características clave a buscar

Algunas características son más importantes que otras. Los más importantes afectan el nivel de detalle de una imagen, pero también determinan la exactitud, la confiabilidad y la precisión. Estas seis características determinan la calidad de las medidas tomadas por una cámara termográfica.

- Resolución infrarroja

La resolución suele ser la primera especificación que las personas evalúan al seleccionar una cámara termográfica y, por una buena razón, determina el detalle de la imagen y el rendimiento de la medición. La resolución se basa en la cantidad de elementos detectores en el plano focal y generalmente se expresa como un número de píxeles o con una resolución horizontal y vertical, como 160x120. Una cámara de 160x120 tiene un detector con 160 píxeles de ancho, 120 píxeles de alto y un recuento de píxeles de 19 200 píxeles. Otra resolución estándar es 384x288 (110.592 píxeles). La resolución IR más alta mejora el detalle de la imagen y la capacidad de medir objetivos, incluso los más pequeños, desde más lejos. Las dos imágenes a continuación muestran claramente la diferencia entre estas resoluciones de imagen.

Imagen izquierda: 160x120 pixeles - imagen derecha: 384x288

- Sensitividad Térmica - NETD

Muy relacionada a la calidad de la imagen térmica. Un valor bajo de NETD (Noise Equivalent Temperature Difference) indica que el detector es de mayor calidad y su factor de llenado es mucho mayor, perdiéndose menos fotones entre pixeles. Generalmente se mide en mK. Una cámara de 30 mK, permite medir diferencias de temperatura de hasta 0,03 ˚C. Es importante que el usuario no solo se fije en la resolución sino también en el NETD del sistema térmico a elegir. Pues van muy ligados a la calidad de imagen.

Imagen HIKMICRO SP60: Resolución 640x480 - NETD 30mK

- Modos de Imagen y Resolución cámara visual

Muchas cámaras térmicas también incluyen una cámara visual integrada. Una cámara óptica de buena resolución es útil para agregar detalles gráficos a la imagen térmica con los modos Picture in Picture o Fusion bi-espectral. Busque cámaras de mayor resolución, como 8 MP, si planea incluir imágenes visuales y térmicas de alta calidad en sus informes. La facilidad de tomar imágenes térmicas y visuales simultáneamente le ahorrará tiempo en el campo y en sus informes.

- Enfoque

Hay tres tipos de enfoque: fijo, manual y automático, cada uno con un propósito específico. El enfoque fijo reduce el costo y la complejidad y ofrece menos claridad en la distancia de trabajo. Las cámaras de enfoque fijo pueden ser una buena opción para los técnicos que necesitan mediciones rápidas mientras trabajan cerca del equipo o cuando no se requieren informes detallados. Por otro lado, el enfoque manual y el enfoque automático brindan imágenes nítidas en un rango más amplio de distancias con mejoras notables en la calidad de la imagen. La calidad y el tipo de lente, combinados con la capacidad de ajustar el enfoque de forma manual o automática, determinan no solo la claridad de la imagen sino también la precisión de la medición. Una imagen desenfocada desdibujará las temperaturas de fondo con el objetivo que se está midiendo y puede generar un error significativo. Es una característica importante que amplía la versatilidad de la cámara.

- Frecuencia de cuadros

La frecuencia de cuadros de la cámara indica el número de imágenes tomadas por segundo. La mayoría de los productos del mercado ofrecen una frecuencia de 9 Hz o más lenta. En comparación, las cámaras HIKMICRO son de 25 Hz o más rápidas. Las velocidades de cuadro más altas brindan un video más fluido y una visualización más fácil para el operador. Esto es especialmente importante para las mediciones en objetos que se mueven rápidamente o para desplazarse por una escena para inspeccionar un área más grande.

- Garantía

Al igual que con cualquier inversión importante en equipos, la garantía y el servicio al cliente son importantes. Si bien la mejor garantía es la que nunca tiene que usar, una garantía generosa ayuda a proteger su compra. Para la línea HIKMICRO ofrecemos una garantía de tres años en el sistema y de 10 años en el detector.

- Duración de la batería

Una característica que suele pasar desapercibida durante las decisiones de compra es la duración de la batería. Cuando está en el campo o en un lugar de trabajo, la batería de larga duración es útil. No quiere que su cámara de imágenes térmicas muera cuando todavía hay trabajo por hacer. Las cámaras térmicas ofrecen baterías internas o baterías intercambiables (estilo herramienta). Para las baterías internas, asegúrese de que el tiempo de funcionamiento sea adecuado para un día completo de funcionamiento. Para sistemas con baterías intercambiables, asegúrese de que incluya al menos dos baterías y que el cargador pueda recargar ambas.

El objetivo al comprar una cámara termográfica es obtener las funciones más deseadas para su punto de precio objetivo. Elegir la mejor opción requiere previsión e investigación. Si bien las características como los punteros láser y la iluminación integrada pueden ser útiles, tienen poco impacto en la calidad de la imagen o la confiabilidad de la cámara. La alta resolución IR, la sensitividad térmica, la resolución óptica decente, los múltiples modos de enfoque, las altas frecuencias de cuadros y una garantía que demuestre que la empresa respalda su producto son mucho más importantes.

¿Cómo sabe si los ejes de la caja de engranes y del motor no están alineados? Aquí hay algunas señales útiles que puede tener en cuenta.

Signos físicos

Como se mencionó anteriormente, es vital ser proactivo y asegurarse de que los ejes de la caja de engranajes, la bomba y el motor estén alineados antes de que cause estragos en sus máquinas. Inspeccione y observe bien sus máquinas para evaluar el estado de los componentes interconectados. Si el daño ya está hecho, notarás:

- Sellos y acoplamientos dañados

- Cojinetes deteriorados

- Vibraciones en la caja de cambios

- Engranajes dañados

- Temperaturas de máquina más altas

Fuga del sello

Esta suele ser la primera señal de que los ejes de la caja de engranes, la bomba y el motor no están alineados. Más específicamente, ¡indica una desalineación angular significativa! Si su máquina es una bomba y tiene sellos, la probabilidad de desalineación angular, en este caso, está casi garantizada.

Esencialmente, el sello ha sido desviado por los ejes desalineados, causando que se deterioren y permitiendo que aparezcan fugas. Esto puede reducir en gran medida la eficiencia del consumo de lubricante y debe atenderse de inmediato.

Cojinetes dañados

Desafortunadamente, esta es una señal silenciosa que tiende a ser identificable solo en algún momento después de que ha comenzado la desalineación. Los rodamientos que soportan el eje habrán sufrido cargas extremas que provoquen picaduras en las pistas o bolas. También es posible que se produzcan picaduras en los engranajes, ya que esta carga excesiva ejercerá presión entre los dientes del engranaje. ¡En casos severos, esto puede causar que la jaula falle! Una vez que sus cojinetes estén dañados, también puede notar un aumento drástico de la vibración.

Si nota alguno de estos signos, debe estar listo para apagar la máquina para mantenimiento y alineación.

Contenido publicado en el blog de Easy-Laser

En este artículo, examinaremos algunas de las causas de los errores en las mediciones de alineación láser que se pueden encontrar y cómo solucionarlos.

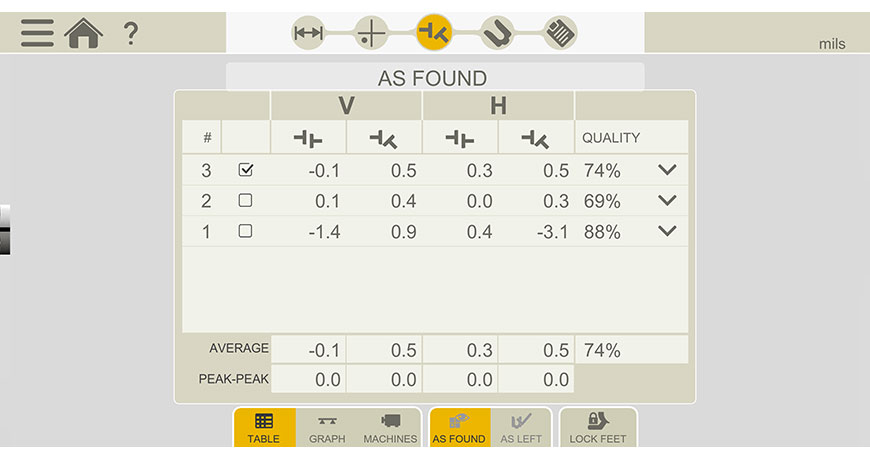

Repetibilidad

La repetibilidad es la consistencia de los resultados de medición entre conjuntos consecutivos de lecturas.

Los sistemas de alineación láser pueden producir mediciones altamente repetibles y reproducibles con solo unos pocos componentes conectados a la maquinaria giratoria. Al solucionar las causas de la falta de repetibilidad, es útil tratar de identificar algunos de los culpables más comunes y fáciles de corregir.

Para evitar la falta de repetibilidad, asegúrese de que:

- Los componentes sueltos, como unidades de medición o soportes, deben estar bien fijados a los ejes y se aprietan para evitar cabeceos o balanceos de cualquier tipo.

- El conjunto de la unidad de medición no roza ni golpea ningún componente estacionario durante un barrido en la medición.

- Se minimizan los efectos de retroceso debido al juego en el acoplamiento.

- Utiliza el modo de medición apropiado para las máquinas: es decir, barrido, multipunto, 9-12-3, etc.

- Si mide utilizando una función de barrido, asegúrese de mantener la rotación en una sola dirección durante la medición. Nunca permita que las cabezas giren en la dirección opuesta.

- Establecer la repetibilidad del sistema de alineación es uno de los pasos más importantes en la alineación de ejes. Puede marcar la diferencia entre un trabajo fácil de realizar o un trabajo en el que está persiguiendo sus correcciones.

Respuesta a las correcciones

Junto con la repetibilidad de la medición, la capacidad del sistema de alineación láser para mostrar los movimientos correctos para alinear las máquinas es crucial. Si las máquinas no responden a estas correcciones, estará persiguiendo movimientos durante todo el proceso de alineación, ¡lo cual no es divertido!

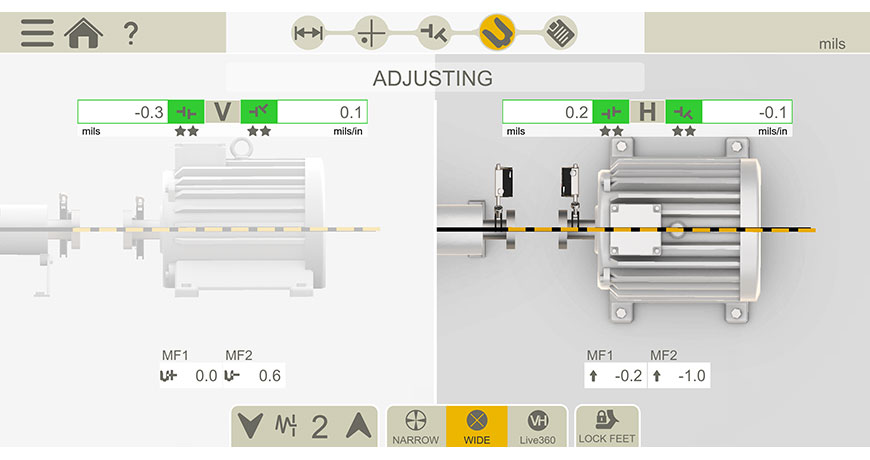

La vista de ajuste en vivo en la aplicación XT Alignment (medidas en pulgadas).

Si los resultados no reflejan los movimientos realizados, las siguientes pueden ser las causas:

- Dimensiones incorrectas ingresadas para la maquinaria. El sistema de alineación se basa en la introducción de las dimensiones correctas para predecir las cantidades de movimiento correctas.

- La tensión del acoplamiento puede causar pequeñas desviaciones en los ejes de la máquina que pueden informar erróneamente las líneas centrales correctas del eje al sistema de alineación. Las mediciones precisas de las líneas centrales de rotación son cruciales para determinar la desalineación entre ellas.

- El pie cojo, entre otros efectos negativos, puede dificultar los intentos de ajuste.

Además de las consideraciones anteriores, la vibración ambiental, las tensiones externas en las máquinas y los efectos térmicos pueden provocar una falta de respuesta a las correcciones. Identificar y dar cuenta de estas causas hará que su alineación sea más fácil en general y lo ayudará a hacerlo más rápido.

La prueba de la tubería

Si ha pasado por cada una de las posibles fuentes de error y todavía tiene problemas, hay una prueba de campo simple que puede realizar para garantizar la funcionalidad del sistema de alineación láser.

- Monte los cabezales de medición con una separación de 150–250 mm (6 – 10”) en un trozo de tubería de un diámetro no inferior a 50 mm (2 pulgadas).

- Inicie el programa de alineación de ejes horizontales e introduzca las dimensiones de los cabezales láser. Las dimensiones del pie no son necesarias.

- Si las abrazares en V no son usadas, tome medidas girando la tubería con las manos.

- Tome al menos dos medidas separadas girando el eje 360 grados.

- Los resultados del acoplamiento deben ser cero o muy cercanos si el sistema funciona correctamente.

Los sistemas de alineación de ejes por láser son herramientas confiables que producen resultados altamente repetibles y simplifican la alineación de ejes. Dicho esto, los técnicos necesitan saber que las medidas que han tomado tienen una incertidumbre y errores mínimos. Ahí es donde entra en juego la calibración. Enviar su unidad a revisiones periódicas de calibración garantizará la confiabilidad de su sistema.

Contenido traducido de Easy-Laser.

Sin dudas, el desarrollo de nuevas tecnologías ha marcado sensiblemente la actualidad industrial mundial. En los últimos años, la industria mecánica se ha visto bajo la influencia determinante de la electrónica, la automática y las telecomunicaciones, exigiendo mayor preparación en el personal, no sólo desde el punto de vista de la operación de la maquinaria, sino desde el punto de vista del mantenimiento industrial.

Oficinas Centrales Costa Rica

- +506 2265-8727

- ventas@termogram.com

- 1 Km. Oeste Iglesia Sn. Lorenzo, Sn. Joaquín de Flores, Heredia.

Laboratorio de Calibración

Laboratorio de Calibración Cámaras Infrarrojas (exclusivo para todo Centroamérica)

- +506 2265-8727 ext. 201

- soporte@termogram.com